当“贵州制造”遇上“云上智慧” 先进轮胎工厂如何炼就卓越品质

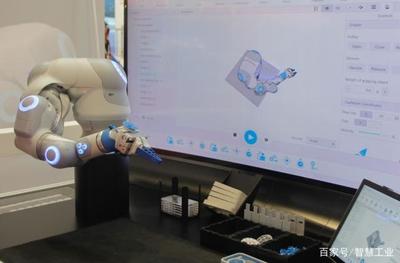

走进贵州某现代化轮胎制造基地,眼前景象足以颠覆传统认知:机械臂精准抓取、AGV小车穿梭不息、生产数据实时跳动于中央大屏……这不仅是轮胎工厂,更是一座融合云计算、物联网与智能制造的工业“智慧体”。

一、 从“经验驱动”到“数据驱动”的质量革命

传统轮胎生产依赖老师傅的“手感”与经验,而贵州的先进工厂已将每道工序转化为可量化、可追溯的数据流。密炼环节,通过云平台对温度、压力、时间进行毫秒级监控,确保胶料配比零误差;硫化阶段,内置传感器实时采集模具内压与温度曲线,自动调整至最优工艺窗口。每一批次原材料、半成品都拥有专属“数字身份证”,任何细微偏差都会被系统自动预警拦截,从根源杜绝了质量波动。

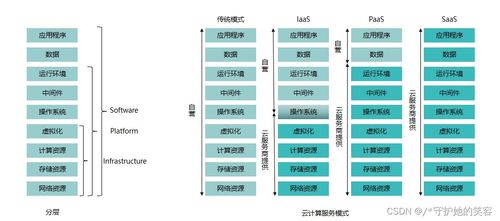

二、 云边协同:为装备赋予“思考能力”

工厂的“神经系统”由云计算平台与边缘计算节点共同构建。云端算法库持续学习全球轮胎性能数据,动态优化生产参数模型;部署在压延机、成型机旁的边缘网关则实时处理高频传感数据,实现亚秒级工艺调节。当检测系统识别到胎面花纹深度存在0.1毫米级偏差时,系统能在3秒内完成原因分析、工艺参数修正与设备指令下发,这种“感知-决策-执行”闭环让质量管控从“事后抽检”升级为“实时免疫”。

三、 数字孪生:在虚拟世界预见品质未来

每条轮胎在物理生产线诞生的也在云端同步生成“数字孪生体”。通过模拟不同路况、载荷、气候条件下的性能表现,工程师可提前预测轮胎磨耗特性与滚动阻力。某次出口北欧的雪地胎开发中,数字孪生模型在两周内完成276种配方方案的虚拟测试,将传统需耗时数月的实地路试压缩至18天,最终产品冰面制动距离较行业标准提升12%。

四、 全链条质量追溯的云端实践

扫描轮胎胎侧的二维码,不仅能查看生产日期、批次,还能追溯构成这条轮胎的天然橡胶来自东南亚哪个种植园,钢丝帘线经过几次热处理,甚至硫化机当时的振动频谱。当某批次产品在海外市场反馈异常时,云平台能在2小时内完成全球同批次产品定位、工艺数据比对与根本原因分析,召回决策效率提升90%以上。

五、 技术服务溢出效应正在显现

这套融合云计算装备技术的生产体系,已孵化出“轮胎全生命周期管理云服务”。物流企业可通过接入该平台,实时监控车队轮胎胎压、磨损状态,系统根据运输路线与载重智能推荐最佳换胎方案,帮助某快递企业降低爆胎率47%,油耗减少6.3%。

贵州轮胎工厂的实践揭示,现代制造业的品质竞争已超越单纯设备竞赛,进化为人机料法环全要素的数字化重构。当橡胶在智能生产线上被赋予精确的分子排列,当工匠精神通过代码沉淀为永不疲倦的算法,那些滚动在世界各地的轮胎,已然成为“中国智造”在云端生长出的坚实足迹。

如若转载,请注明出处:http://www.gmtxinxi.com/product/72.html

更新时间:2026-02-25 19:24:44